Odcinek 2 – Fabryka Porcelany i Wyrobów Ceramicznych w Chodzieży w latach 30

Z powodu szalejącej pandemii nie udałam się do Archiwum Państwowego w Pile i nie mogę przedstawić Państwu bliżej ekipy, która pracowała w chodzieskim zakładzie w roku 1940, ale na szczęście częściowo dokumenty dotyczące funkcjonowania zakładu przed tą datą znajdują się w Archiwum Państwowym w Poznaniu i są one udostępnione w formie skanów w internecie. Najbliżej roku 1940, który mnie interesował są dokumenty z 1938 roku, a pośród nich na przykład kwestionariusz Fabryki Porcelany i Wyrobów Ceramicznych w Ćmielowie Spółka Akcyjna, Wytwórni w Chodzieży. Teczka ta zawiera dokumenty z działalności zakładu zebrane dla potrzeb Biura Wojskowego Ministerstwa Przemysłu i Handlu przez inżyniera Stanisława Bytnara, ówczesnego kierownika Zakładu, 28 stycznia 1938 roku, a także starsze, bo sięgające roku 1934. Pośród danych ogólnych na temat Zakładu znajduje się informacja, że w 1938 roku produkował on porcelanę stołową i techniczną. Stołowa dzieliła się na dwie podgrupy – białą i malowaną, natomiast techniczna na taką, która miała zastosowanie przy układach z wysokim i niskim napięciem, montażową, instalacyjną oraz apteczną. Sprzedażą owych wyrobów Zakład zajmował się bezpośrednio nie mając żadnych przedstawicielstw handlowych na terenie kraju. Co ciekawe, Fabryka należała w owym czasie do Związku Fabryk w Warszawie oraz do Polskiego Związku Przedsiębiorstw Elektrotechnicznych w Warszawie. Na obszarze obejmującym 38088 m2 pracowało 736 osób, z czego 43 było pracownikami umysłowymi, a 693 – fizycznymi.

Jednym z najciekawszych dokumentów dla mnie jest schemat przebiegu produkcji, z którego wynika, że głównymi składnikami, z których wyrabiano masę porcelanową były kaoliny, kwarzec i szpat. Kwarzec to dawna nazwa kwarcu, a szpat to czysta, bezbarwna odmiana kalcytu. W dołączonym do teczki sprawozdaniu z 15. grudnia 1934 roku opisano proces wyrobu porcelany w taki oto sposób (pisownia oryginalna):

„Składniki masy porcelanowej: skaleń, kwarc, kaolin miele się na sucho i na mokro i z tego wyprasowuje się ciastowatą masę plastyczną, z której w formach gipsowych lub odręcznie wyformowuje się artykuły porcelanowe. Do odlewania skomplikowanych artykułów rozpuszcza się masę z wodą i sodą. Do sztancowania artykułów z matryc stalowych suszy się masę i proszkuje (?) następnie miesza z olejem. Wyrobione z masy artykuły suszą się naturalnie lub sztucznie, a po wyschnięciu zanurza się je w glazurze w której skład wchodzą: woda, kwarc, skaleń, kaolin, dolomit mieszane razem. Poglazurowane artykuły wstawia się do naczyń szamotowych, zrobionych z glin ogniotrwałych i wypala w piecach komorowych do temperatury 1410ºC. Po ostudzeniu i wyjęciu wypalonych artykułów sortuje się je, poczem pakuje w skrzynie i wysyła wg zamówień odbiorcom. Matryce stalowe robi się z gipsu alabastrowego w własnym zakresie. Naczynia szamotowe do wypału porcelany robi się w własnym zakresie”.

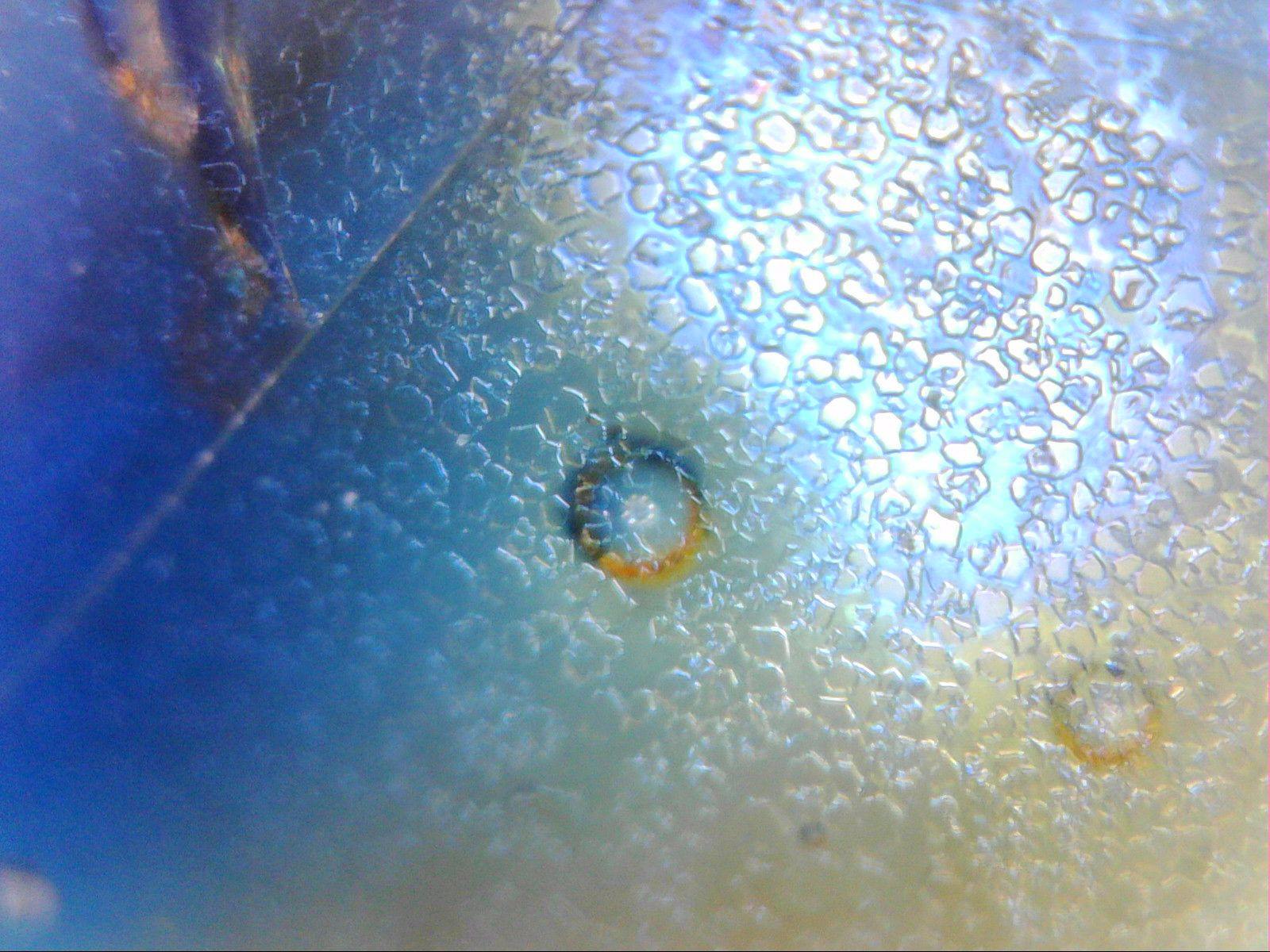

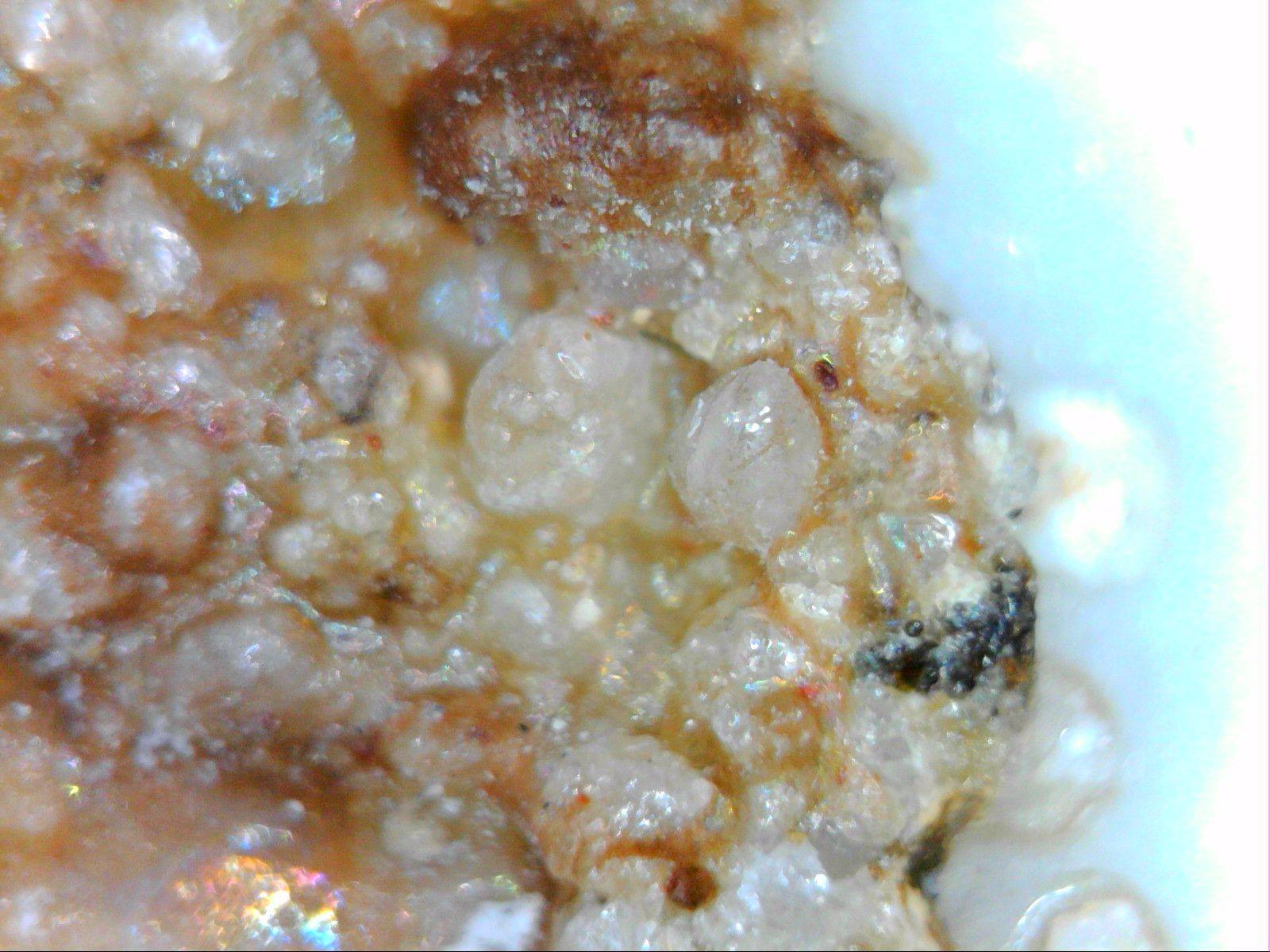

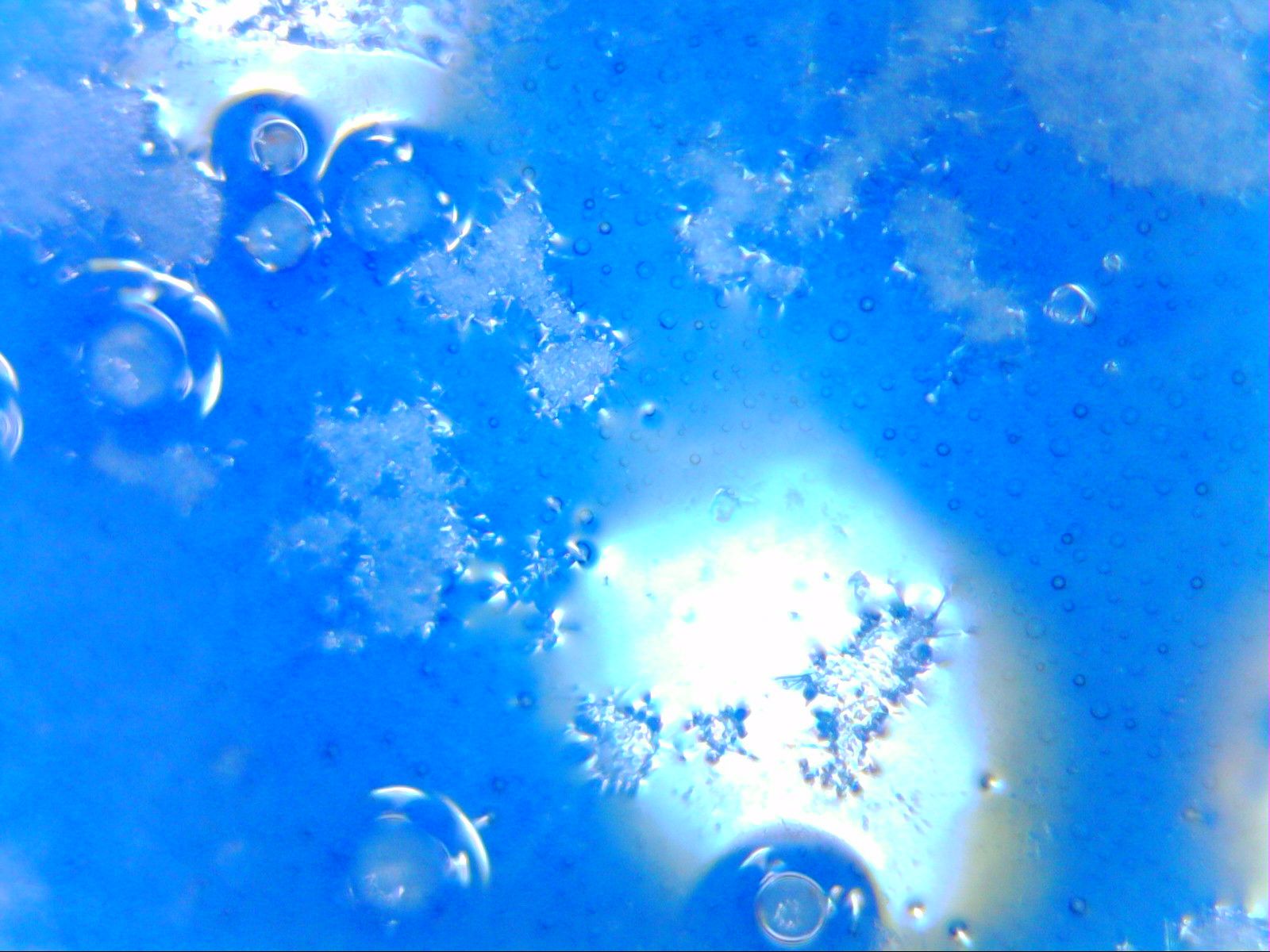

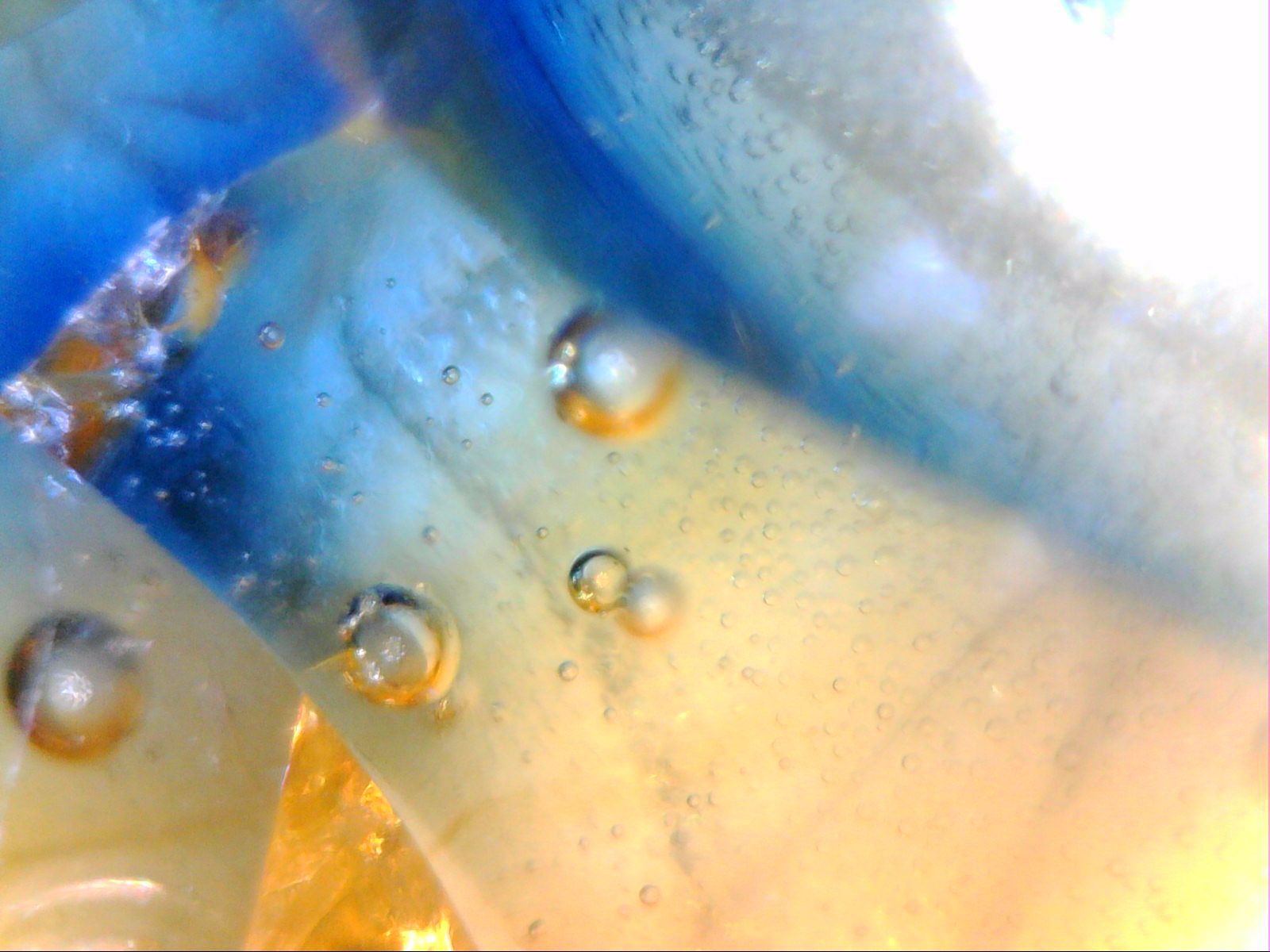

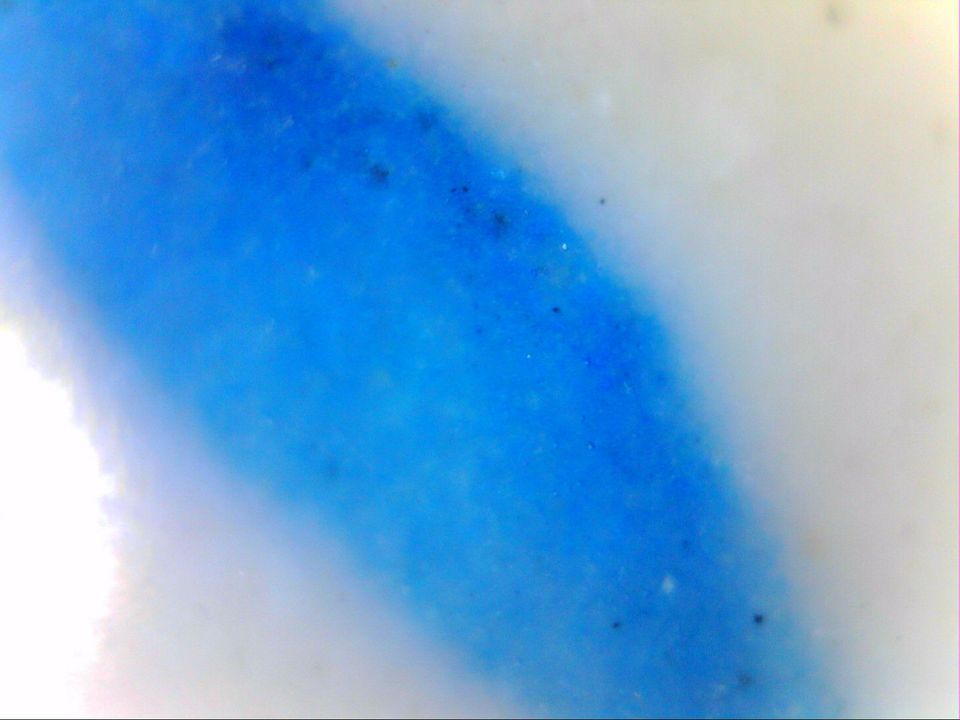

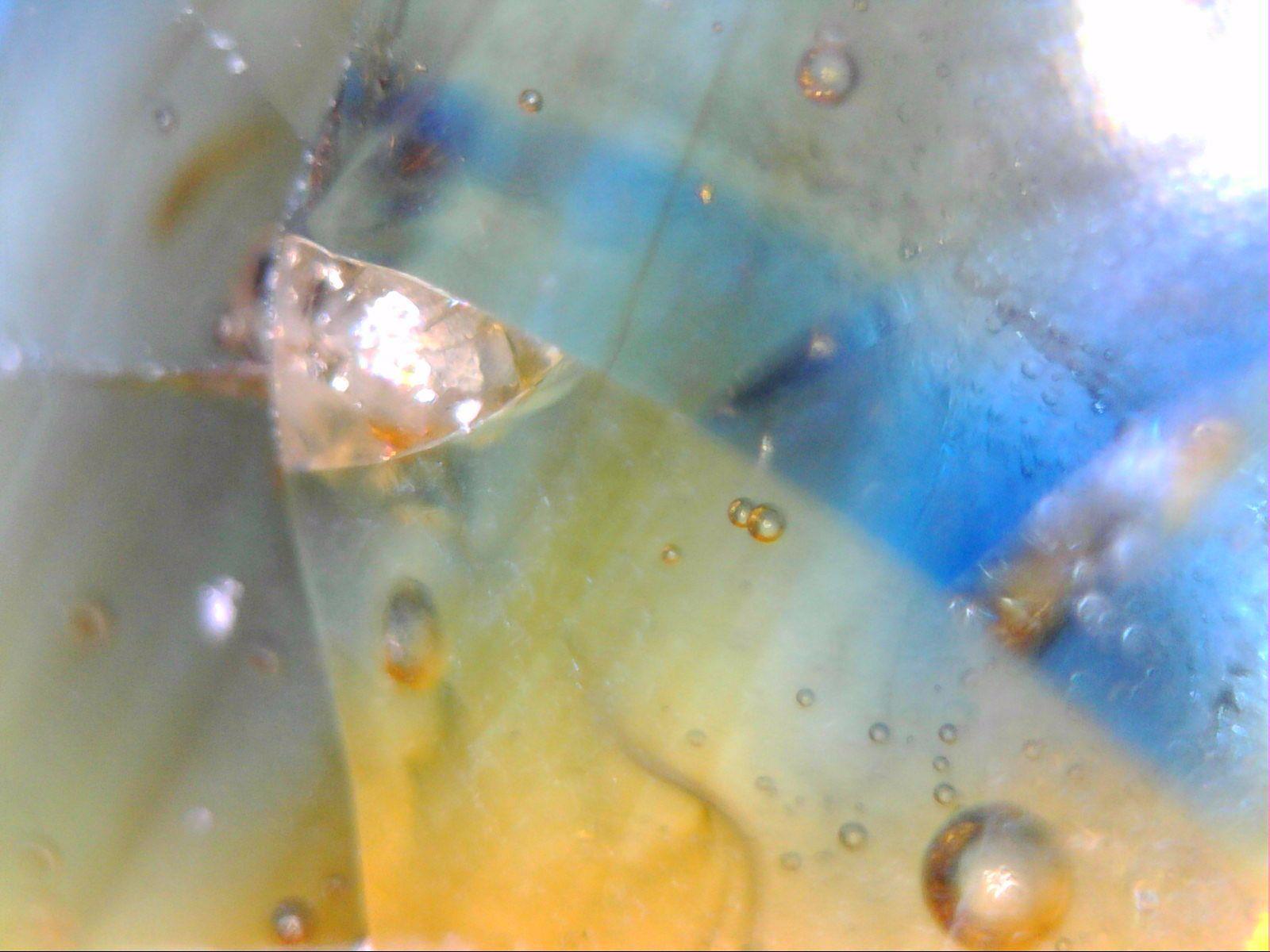

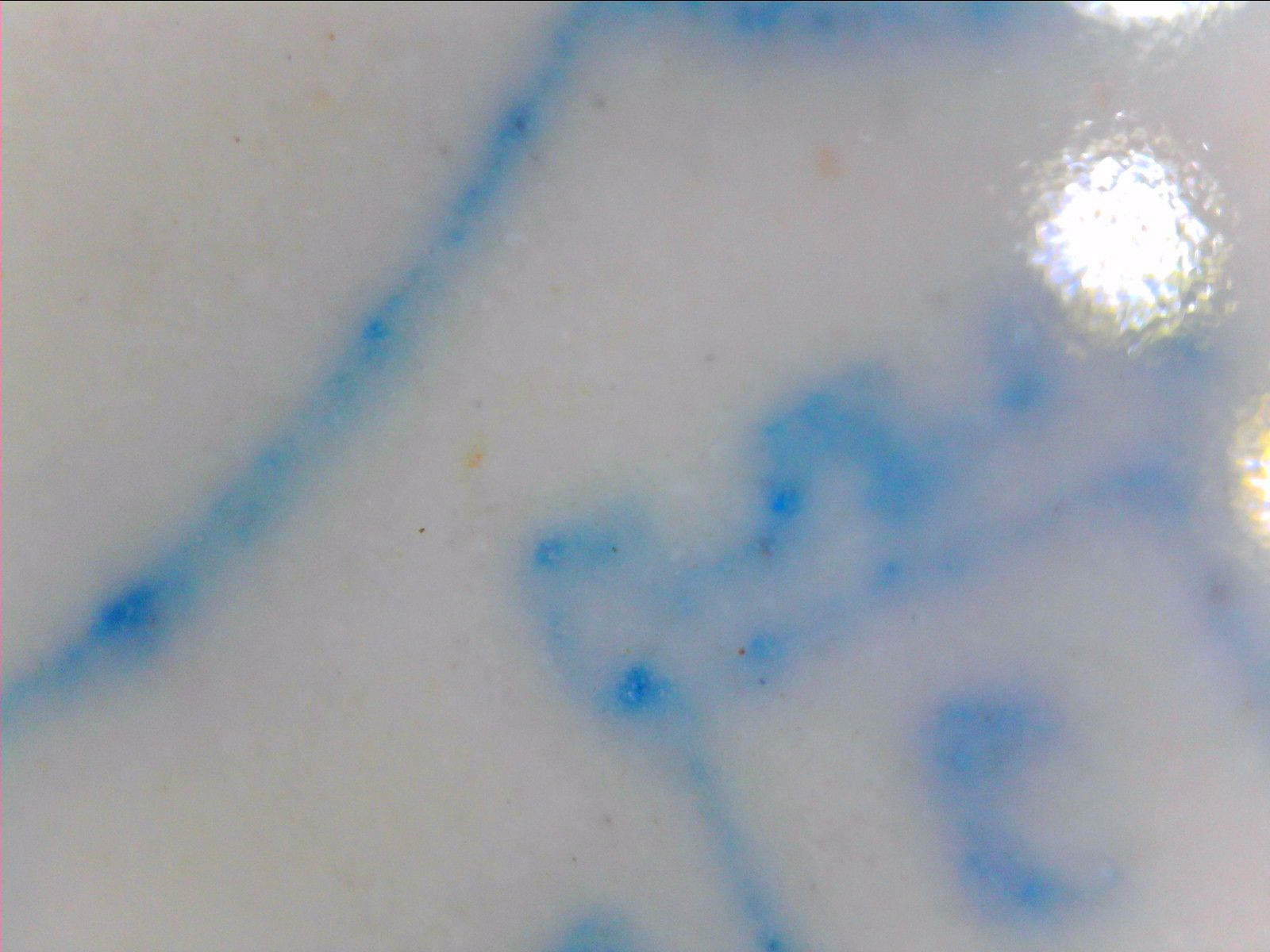

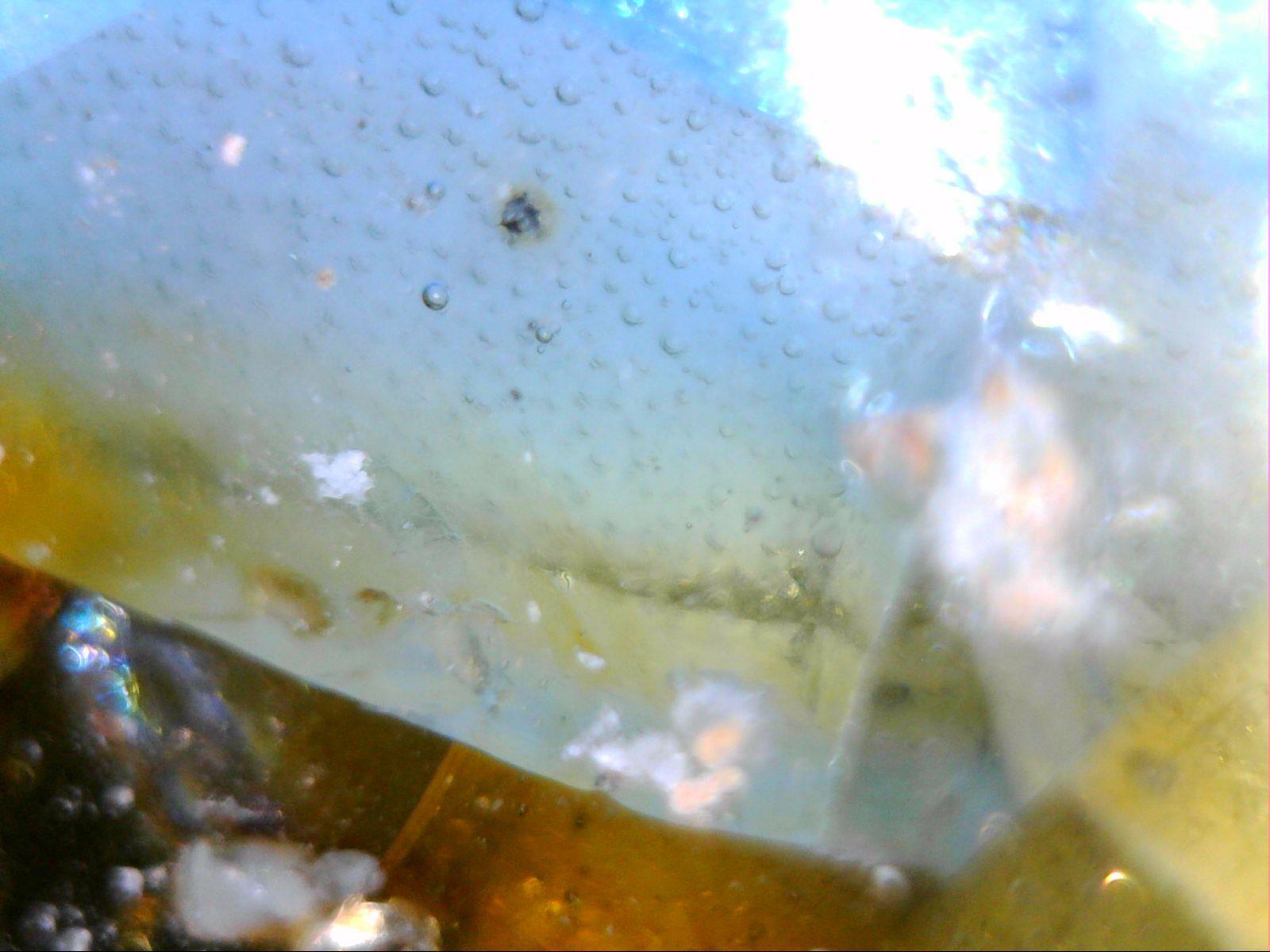

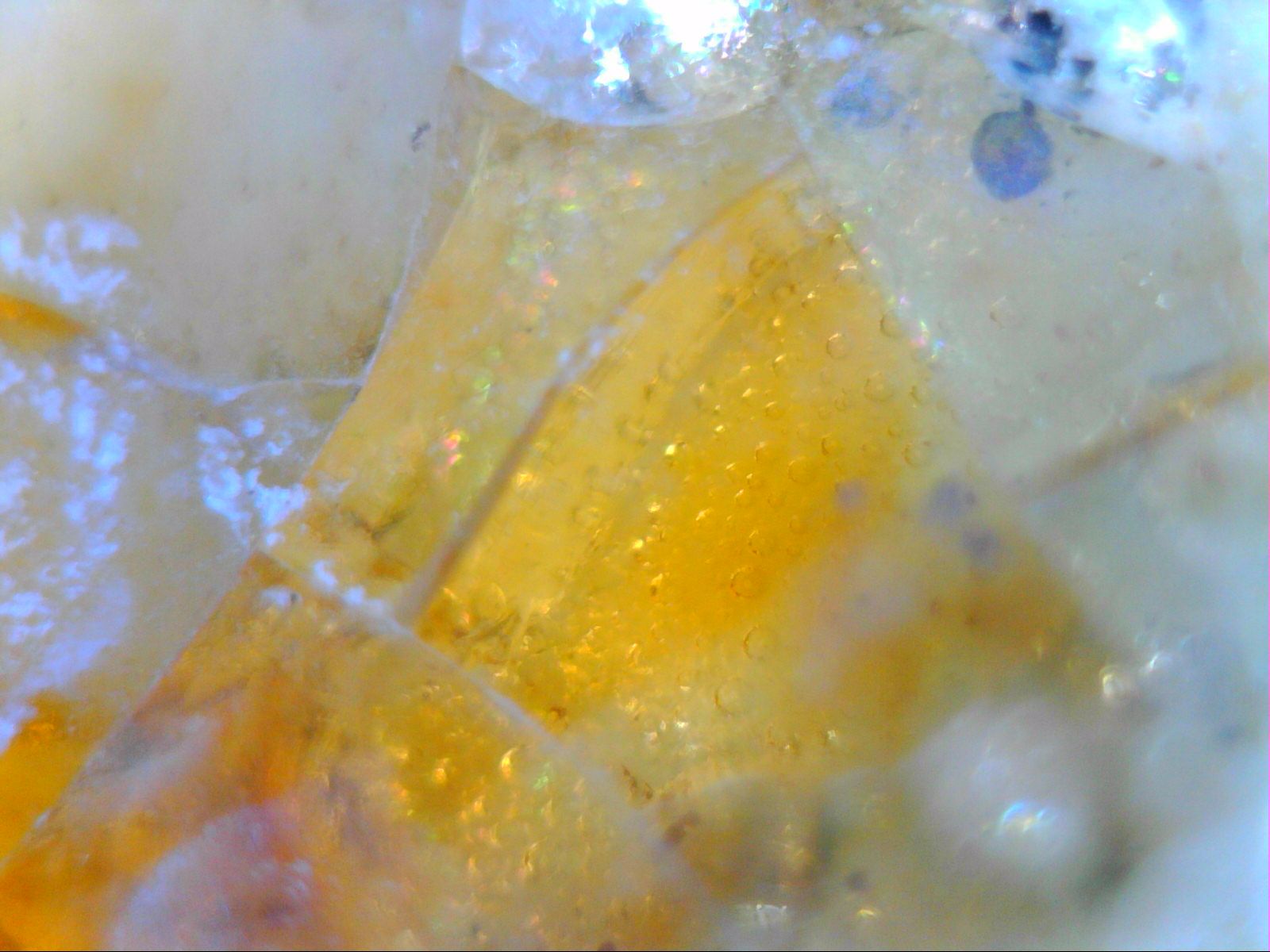

Wyżej owego opisu znajduje się schemat, który w bardziej precyzyjny sposób oddaje proces produkcji, z którego wynika, że cytowany tekst prezentuje wyrób porcelany technicznej. Osoba pisząca go zapomniała wspomnieć o próbie elektrycznej, które poddawane były wyroby przed złożeniem ich w magazynie. Podobnie wyglądał wyrób porcelany stołowej, a więc wszystko zaczynało się od przemiału surowców, które używane były w produkcji masy porcelanowej. Następnie po uformowaniu i wstępnym wykończeniu wypalano naczynia w temperaturze 800ºC. Wypalone na biskwit naczynia były szkliwione a potem wypalane ponownie tym razem w temperaturze 1400ºC. Po sortowaniu następowało malowanie naszkliwne i ponowne wypalanie w temperaturze 800ºC. Po ostudzeniu naczynia były składowane w magazynie, a następnie pakowane i przekazywane do działu ekspedycji. Taki właśnie los spotkał naczynia z naszej wystawy poświęconej porcelitowi. Były one po szkliwieniu pomalowane farbami naszkliwnymi, a dalej ponownie wypalone by farby przyległy do szkliwa. Malatura nie jest może imponująca, zwłaszcza dla wytrawnych koneserów rzemiosła artystycznego, ale dzięki pożarowi powstały na nich ciekawe wzory, które widziane szkiełkiem mikroskopu pozwalają choć na chwilę oderwać się od trudów dni codziennych, które obecnie doświadczamy. Niech piękne połączenie koloru niebieskiego i bursztynowego przywoła szum wakacyjnego wypoczynku nad morzem.

Bibliografia:

Fabryka porcelany i wyrobów ceramicznych w Ćmielowie Spółka Akcyjna wytwórnia w Chodzieży. Kwestionariusz. Jednostka aktowa: 53/296/0/6.3/4095. Archiwum Państwowe w Poznaniu.

Ilustracje:

- Półmisek o owalnym kształcie; Chodzież, lata 30. XX wieku, porcelit z malaturą naszkliwną w kolorze niebieskim; wymiary: wysokość – 3,9 cm, średnica ocalałego boku – 19,9 cm.

- Mała misa lub talerz; Chodzież, lata 30. XX wieku; porcelit z malaturą naszkliwną w kolorze niebieskim; wymiary: wysokość – 4,7 cm, średnica – 21,9 cm.

- Misa; Chodzież, lata 30. XX wieku; porcelit z naszkliwną malaturą w kolorze niebieskim; wymiary: wysokość – 6,1 cm, średnica – 28,1 cm.

- Mlecznik; Chodzież, lata 30. XX wieku; porcelit z naszkliwną malaturą w kolorze niebieskim; wymiary: wysokość – 4,2 cm, średnica wylewu – 3,9 cm.

- Mlecznik z uszkiem; Chodzież, lata 30. XX wieku; porcelit z naszkliwną malaturą w kolorze niebieskim; wymiary: wysokość – 5 cm, średnica stopki – 4,3 cm.

- Podstawek pod mlecznik; Chodzież, lata 30. XX wieku; porcelit z naszkliwną malaturą w kolorze niebieskim; wymiary: wysokość – 1,8 cm, średnica – 6,4 cm.

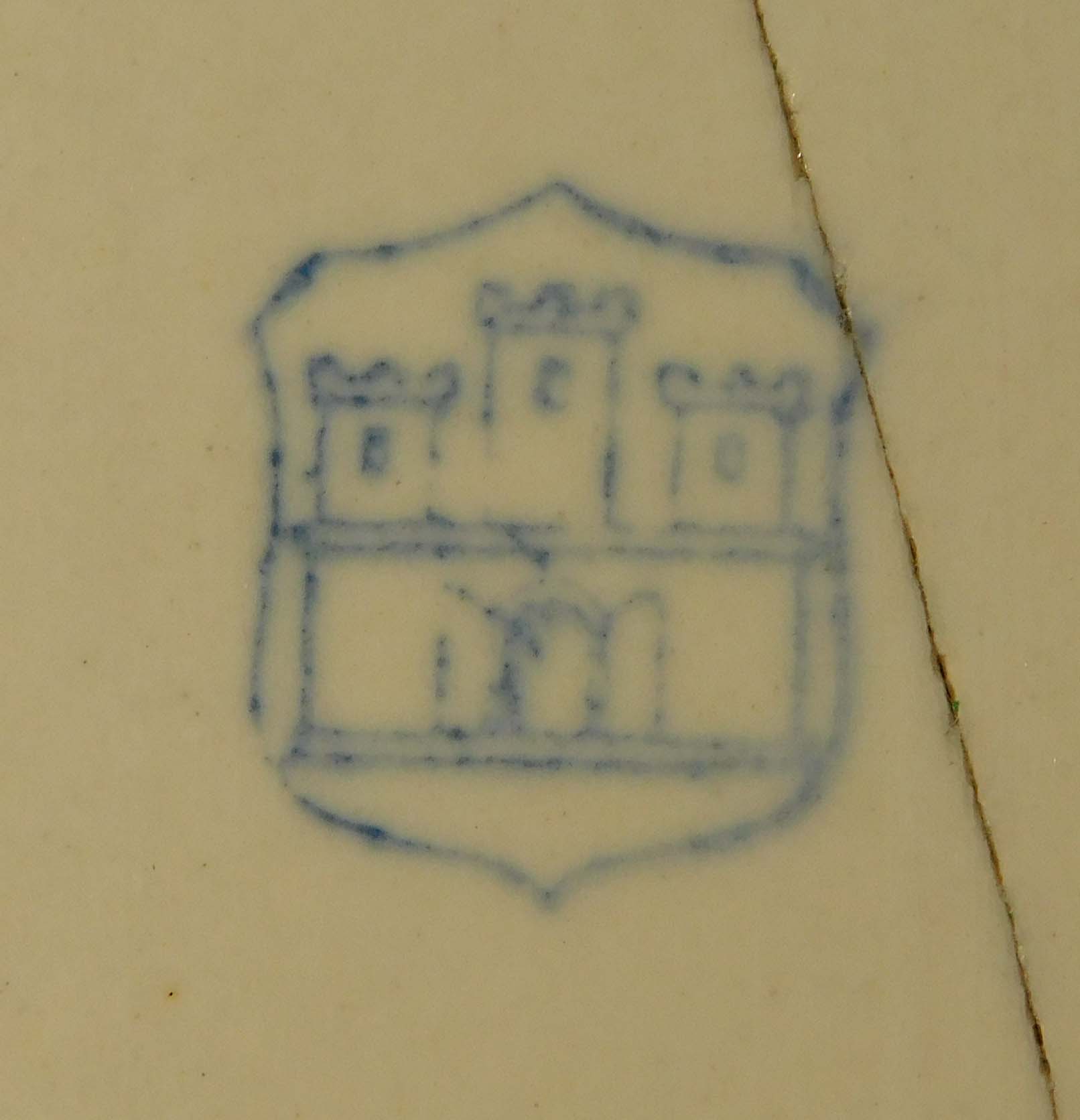

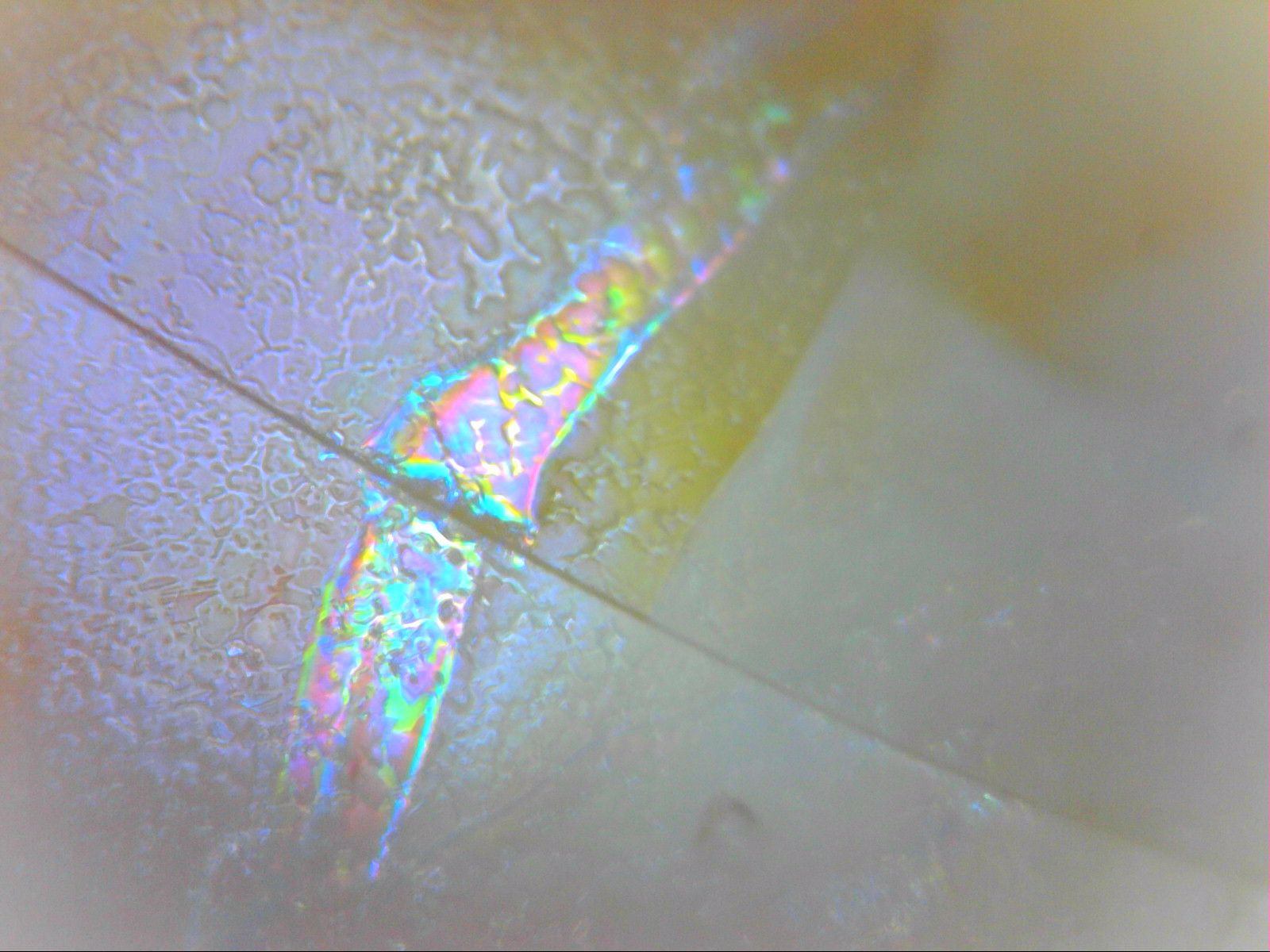

Zdjęcia naczyń wykonane mikroskopem pod maksymalnym powiększeniem 500x przedstawiające przełom półmiska, na którego brzegach widać warstewkę szkliwa i pośrodku jaśniejsze miejsce styku masy lejnej. Kolejne fotografie ilustrują detal malatury naszkliwnej – listka oraz sygnatury manufaktury, a także popożarowe zabarwienie szkliwa na kolor bursztynowy najprawdopodobniej spowodowane domieszką tlenków żelaza. Kolor niebieski to rozpuszczona w szkliwie podczas pożaru malatura naszkliwna. Na dwóch zdjęciach przedstawiono opalizację, która powstaje w wyniku wyżerania szkliwa przez otaczające je środki chemiczne. Na powierzchni oprócz charakterystycznych „wżerów” powstaje również „tęcza”, która jest wynikiem załamywania się światła na wyżartej powierzchni szkliwa. Gdy szkliwo wystyga bardzo powoli i jest przez dłuższy czas podtrzymywane w temperaturze od około 1010 do 1140ºC, to w zależności od zawartych w nim związków chemicznych mogą pojawić się w nim kryształy. Efekt ten jest często wykorzystywany w czasach współczesnych dla dekorowania naczyń w piękne, kolorowe wzory.

Tekst: Amelia Macioszek